Термопластичные эластомеры (TPE)

Термопластичные эластомеры (TPE), иногда называемые термопластичными резинами (TPR), представляют собой класс сополимеров или физическую смесь полимеров (обычно пластика и резины), которые состоят из материалов, обладающих как термопластичными, так и эластомерными свойствами.

В то время как большинство эластомеров являются термореактивными материалами, термопласты, напротив, относительно просты в производстве, например, методом литья под давлением. Термопластичные эластомеры демонстрируют преимущества, характерные как для резиновых, так и для пластиковых материалов.

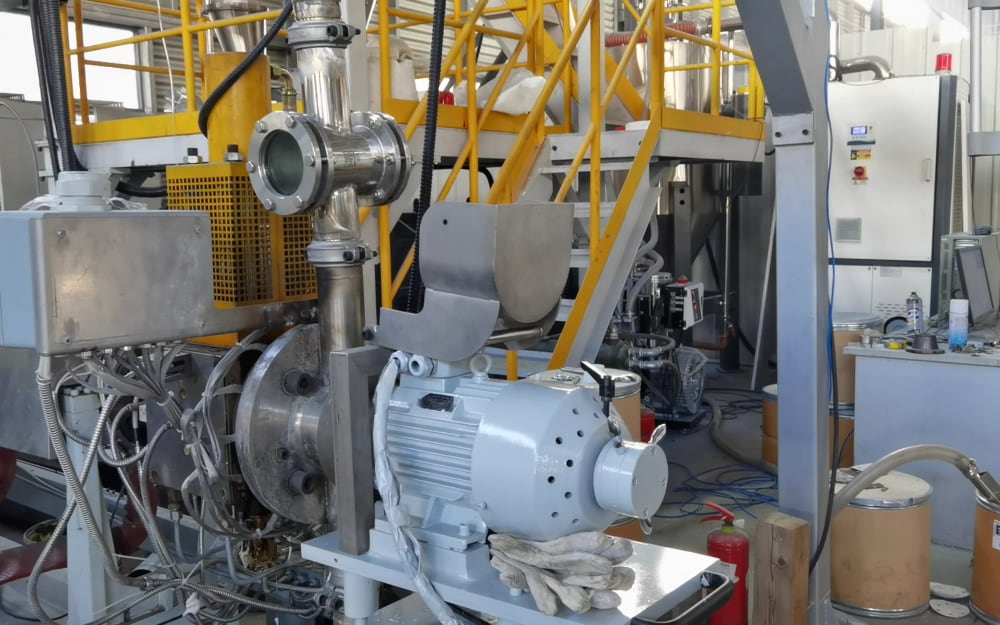

Мы стремимся предоставить современный экструдер для всех видов компаундирования TPE (TPE / TPV / TPU / TPA). Мы хотели бы поделиться опытом для следующего специального применения:

Оглавление

Шесть общих классов коммерческих TPEs

- Стирольные блок-сополимеры, TPS (TPE-s)

- Термопластичные полиолефинэластомеры, TPO (TPE-o)

- Термопластичные вулканизаты, TPV (TPE-v или TPV)

- Термопластичные полиуретаны, TPU (TPU)

- Термопластичный сополиэстер, TPC (TPE-E)

- Термопластичные полиамиды, TPA (TPE-A)

Применения

- Автомобильная промышленность (пылезащитная крышка, треугольное окно, воздушный фильтр, ручной тормоз и т.д.)

- Провод и кабель (Электрический кабель, провод зажигания, провод для наушников, штекеры разъемов и т.д.)

- Строительство и транспорт (Уплотнительная лента, компенсатор, прокладки для метро и т.д.)

- Прочее промышленное (Сливная труба, ручка, коврик для чашки, подушечка для ног, обувь и т.д.)

Опыт для специальных применений

1. Термопластичные вулканизаты, TPV

TPV представляет собой термопластичный динамический полный вулканизат, который изготавливается путем динамической вулканизации каучука в расплавленной пластической фазе.В этом процессе каучук расщепляется на частицы вулканизата микронного размера, образуя двухфазную систему резина-пластик со структурой морского острова. Благодаря двухфазной системе материал TPV приобретает характеристики как резины, так и пластмассы, такие как термопластичность, возможность полной переработки и высокая устойчивость Продукт может заменить резину, экономить энергию и безопасен для окружающей среды.

Для компаундирования TPV требуется двухэтапный процесс и различные машины в зависимости от сырья.

Если EPDM находится в форме гранул

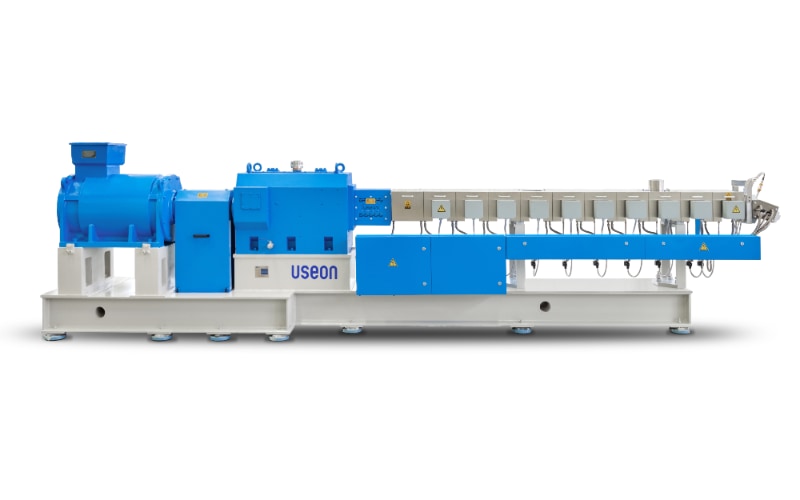

1) Первый шаг: применение двухшнекового экструдера для предварительного смешивания, смешивания и поглощения масла.

Необходимы специальные шнековые элементы для предварительного смешивания жидкости и полимера.

Для этого процесса достаточно водокольцевого гранулирования.

Один большой экструдер может обеспечить материалом несколько малых экструдеров на втором этапе.

Основная формула:

PP (20~30%), EDPM в форме гранул (40~50%), CaCO3 (10~20%), масло (0-15%), добавки (2~10%).

Технические характеристики экструдера:

| Модель | Диаметр (мм) | Макс. Скорость (об/мин) | Мотор (кВт) | L/D | Производительность (кг/час) |

|---|---|---|---|---|---|

| SAT75 | 71.4 | 500 | 220 | 48 | 500-600 |

| SAT95 | 93 | 500 | 355 | 40 | 800-900 |

2) Второй этап: использование двухшнекового экструдера для реакционного компаундирования

Для достаточного времени реакции и диспергирования требуется большой L/D и редуктор с высоким крутящим моментом.

Небольшой экструдер с меньшим зазором является ключевым моментом для этого процесса. Необходимы специальные шнековые элементы для предварительного смешивания жидкости и полимера.

Для этого процесса достаточно предварительного смешивания и объемной подачи.

В зависимости от твердости конечных гранул, мы можем выбрать гранулирование в водяном кольце или гранулирование под водой.

Основная формула:

Гранулы для первого этапа процесса, Вулканизирующий агент, Дополнительное масло, Другие добавки.

Технические характеристики экструдера:

| Модель | Диаметр (мм) | Макс. Скорость (об/мин) | Мотор (кВт) | L/D | Производительность (кг/час) |

|---|---|---|---|---|---|

| SAT52 | 51.4 | 600 | 110 | 52 | 200-300 |

| SAT65 | 62.4 | 600 | 220 | 52 | 300-400 |

| SAT75 | 71.4 | 600 | 315 | 52 | 500-600 |

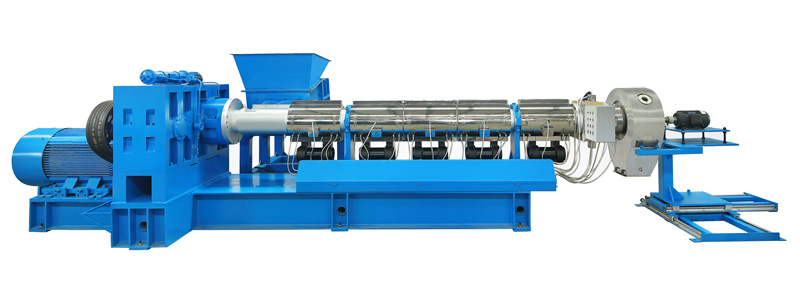

Если EPDM находится в блочной форме

1) Первый этап: Смеситель для предварительного смешивания с CaCO3 и поглощения всего масла

Затем применяется принудительная подача в одношнековый экструдер для гранулирования или дробления на мелкие кусочки.

Основная формула:

EDPM в виде блока, CaCO3 (10~20%), масло (0-30%), добавки (2~10%).

Технические характеристики Смесителя и одношнекового экструдера:

| Модель | Объем смесителя (Литр) | Диаметр шнека (мм) | Скорость шнека (об/мин) | Мотор (кВт) | Производительность (кг/час) |

|---|---|---|---|---|---|

| K75-TDD180 | 75 | 180 | 75 | 110/90 | 300-400 |

| K110-TDD220 | 110 | 220 | 75 | 160/110 | 600-700 |

2) Второй этап: использование двухшнекового экструдера для реакционного компаундирования

Необходим длинный L/D и редуктор с высоким крутящим моментом для достаточного времени реакции и дисперсии.

Необходимы специальные шнековые элементы для предварительного смешивания жидкости и полимера.

Для этого этапа процесса лучше использовать подачу с потерей веса.

В зависимости от твердости конечных гранул, мы можем выбрать водокольцевое гранулирование или гранулирование под водой.

Основная формула:

PP, гранулы для первого этапа процесса, вулканизирующий агент, другие добавки.

Технические характеристики экструдера:

| Модель | Диаметр (мм) | Макс. Скорость (об/мин) | Мотор (кВт) | L/D | Производительность (кг/час) |

|---|---|---|---|---|---|

| SAT52 | 51.4 | 600 | 110 | 52 | 200-300 |

| SAT65 | 62.4 | 600 | 220 | 52 | 300-400 |

| SAT75 | 71.4 | 600 | 315 | 52 | 500-600 |

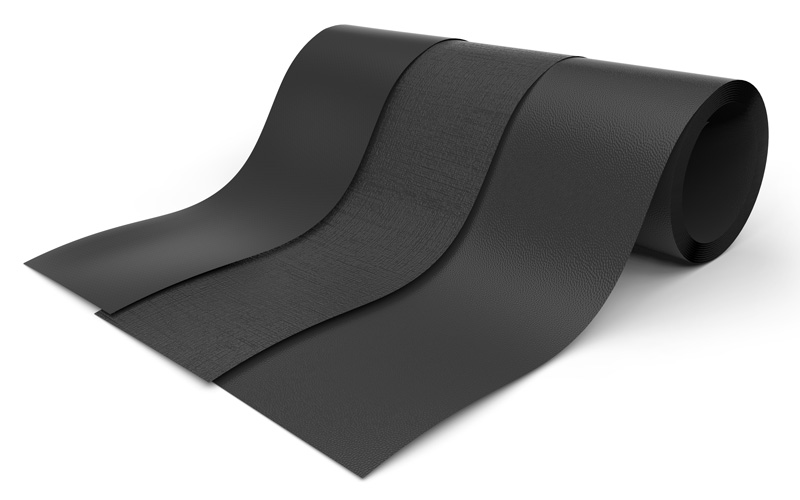

2. Компаундирование TPR для обуви

По сравнению с традиционным процессом (тестомес + один экструдер), двухшнековый экструдер может генерировать большее количество продукции и лучшую дисперсию.

Цветом можно легко манипулировать и изменять.

Гранулирование с водяным кольцом.

Основная формула:

HIPS/CPPS + SBS + парафиновое масло + CaCO3 + кремнезем + EVA + стабилизатор + добавки

Технические характеристики экструдера:

| Модель | Диаметр (мм) | Макс. Скорость (об/мин) | Мотор (кВт) | L/D | Производительность (кг/час) |

|---|---|---|---|---|---|

| SAT65 | 62.4 | 500 | 160 | 52 | 400-500 |

| SAT75 | 71.4 | 500 | 220 | 52 | 700-800 |