Наполнитель Мастербатч

USEON предлагает современную линию гранулирования для всех видов мастербатча наполнителя.

Мы разрабатываем экструдеры для наполнителя-мастербатча в соответствии с производительностью, формулой и конечным применением по вашему запросу.

Наполнитель-Мастербатч – это концентрат CaCO3, талька или BaSO4 в полимерной основе.

Оглавление

Основная формула

| Базовая смола | Тип наполнителя | Добавки |

|---|---|---|

| PE | CaCO3 55-85% | полиэтиленовый воск |

| PP | Talc 25-60% | Белое масло |

| PS | BaSO4 40~70% | Антиоксидант |

Области применения

Мастербатчи FILLER используются для инжекционного, выдувного формования, производства пленок (однослойных и многослойных), листов и лент. Они обладают следующими преимуществами:

a) Инжекция и выдувное формование

- Более низкая стоимость сырья, так как оно обычно более экономично, чем полимерные смолы

- Увеличение производительности за счет более быстрого охлаждения фильеры

- Снижение потребности в добавках мастербатчах

- Более высокая устойчивость к тепловому изгибу, более высокая жесткость и прочность

- Улучшенная стабильность размеров, свариваемость и пригодность для печати

Доля добавок мастербатчей при инжекционном и выдувном формовании может достигать 50 %, однако наиболее распространенные уровни находятся в пределах 5-30 %.

b) Пленка, лист, мешки, пакеты, рафия

- Более низкая стоимость сырья, так как оно обычно более экономично, чем полимерные смолы

- Снижение потребности в добавках мастербатчах

- Повышенная жесткость, бумагоподобный эффект

- Улучшенная свариваемость и печатаемость

- Улучшенные антиблокирующие свойства

- Лучшая стабильность пузырьков

Доля добавок мастербатчей в пленочных материалах составляет 2-20%.

c) Ленты из полиэтилена и полипропилена

- Антифибрилляция (также известно как антираскалывание)

- Более низкая стоимость сырья, так как оно обычно более экономично, чем полимерные смолы

- Снижение потребности в добавках мастербатчах

- Более высокая жесткость

- Улучшенная свариваемость и печатаемость

- Улучшенные антиблокировочные свойства

- Улучшенная способность к плетению

- Более легкая обработка

Обычная норма добавления мастербатчей FILLER в ленты составляет 3-8 %.

d) Трубы из ПЭНД и ПП

- Замена дорогостоящего белого мастербатча с его высокой степенью белизны

- Более низкая стоимость сырья, так как оно обычно более экономично, чем полимерные смолы

- Более высокая жесткость

- Гладкие трубы с более низким коэффициентом трения для лучшего предотвращения их закупорки

- Меньшая вероятность хрупкости при низкой температуре благодаря превосходной морозостойкости

Обычная норма добавления мастербатчей FILLER в ленты составляет 5-30 %.

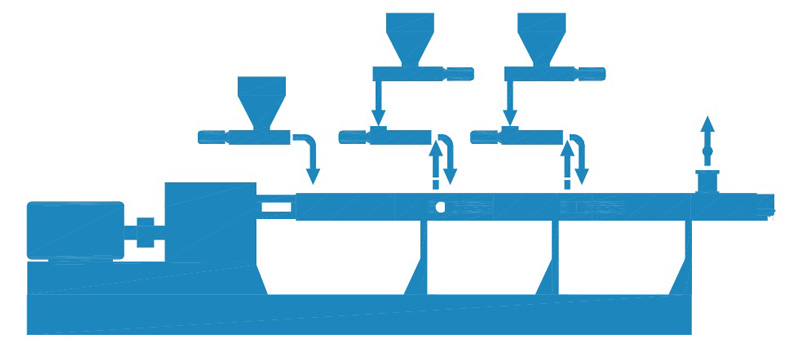

Обработка наполнителя-мастербатча

а) Система подачи

Есть две системы подачи:

Объемная система подачи

- Отдельно взвесить сырье по формуле

- Затем поместите весь материал в высокоскоростной миксер на 5-10 минут перемешивания.

- Выгрузите материал в спиральный погрузчик.

- Загрузка материала в бункер объемного дозатора.

Дозатор потери веса (автоматически и с повышенной точностью)

- Поместите сырье в каждый резервуар на земле.

- Вакуумный погрузчик подаст каждый компонент в бункер для хранения.

- Сырье автоматически попадает в дозатор потери веса. Система подачи будет подавать материал отдельно в экструдер в соответствии с вашей формулой, установленной на HMI.

Система подачи с потерей веса и дозатор с боковым усилием

b) Технические характеристики экструдера

В соответствии с вашим применением и производительностью, существует множество различных вариантов экструдеров.

| Модель | Диаметр (мм) | Макс. Скорость (об / мин) | Мотор (кВт) | L/D | Производительность (кг/час) |

|---|---|---|---|---|---|

| SAT52 | 51.4 | 800 | 110 | 48-52 | 250-350 |

| SAT65 | 62.4 | 800 | 160 | 48-52 | 450-600 |

| SAT75 | 71.4 | 800 | 250 | 48-52 | 700-900 |

| SAT95 | 93 | 600 | 600 | 48-52 | 1200-1600 |

| Модель | Диаметр (мм) | Макс. Скорость (об / мин) | Мотор (кВт) | L/D | Производительность (кг/час) |

|---|---|---|---|---|---|

| SAT-T52 | 51.4 | 600 | 110 | 44-48 | 400-500 |

| SAT-T65 | 62.4 | 600 | 160 | 44-48 | 600-800 |

| SAT-T75 | 71.4 | 600 | 250 | 44-48 | 900-1100 |

Смеситель + Одношнековый экструдер

| Модель | Объем смесителя (Литр) | Диаметр винта (мм) | Скорость винта (об / мин) | Мотор (кВт) | Производительность (кг/час) |

|---|---|---|---|---|---|

| K75-TDD150 | 75 | 150 | 75 | 110/75 | 600-700 |

| K110-TDD180 | 110 | 180 | 75 | 160/90 | 900-1100 |

Смеситель + Двухшнековый экструдер

| Модель | Объем смесителя (Литр) | Диаметр винта (мм) | Скорость винта (об / мин) | Мотор (кВт) | Производительность (кг/час) |

|---|---|---|---|---|---|

| K75-SAT75 | 75 | 71.4 | 600 | 110/132 | 800-900 |

| K110-SAT95 | 110 | 93 | 400 | 160/200 | 1500-1700 |